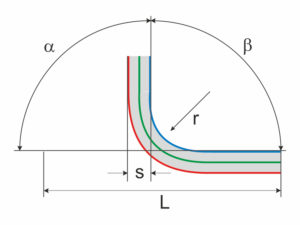

Unter dem Biegeradius (r) versteht man den Radius, der nach dem Biegevorgang eines Metallbauteils oder einer Formfeder und Flachformfeder gemessen wird. Die Festigkeit des Federwerkstoffs nimmt durch das Biegen allerdings ab. Ebenfalls verringert sich die Materialstärke an der Biegestelle.

- α = Biegewinkel

- β = Öffnungswinkel

- L = Materiallänge

- r = Biegeradius

- s = Federstahlblechstärke

Table of Contents

Der Biegevorgang im Detail:

Während des Biegeumformens wird die äußere Faser oder Außenseite (in der Abbildung rot markiert) der Formfeder, Flachformfeder oder des Metallbauteils gestreckt. Die innere Faser (blau, steht für Innenseite) wird dagegen gestaucht. Zwischen der äußeren und der inneren Faser liegt die neutrale Faser (grün). Dieser Bereich wird weder gestreckt noch gestaucht.

Damit durch die Stauchung und Streckung eine Qualitätsminderung ausgeschlossen werden kann, ist es wichtig, Mindestbiegeradien einzuhalten. Das ist der kleinstmögliche Biegeradius eines Materials, bei dem das Werkstück nicht bricht. Wird dieser Wert unterschritten, entstehen Risse an den Außenseiten und Quetschungen an der Innenseite. Darüber hinaus kann sich der Querschnitt in der Biegezone verändern. Damit besteht die Gefahr, dass das Werkstück bricht.

Generell gilt deshalb:

- größerer Biegeradius = geringere Bruchgefahr und Festigkeitsabnahme

- kleinerer Biegeradius = größere Bruchgefahr durch dünnere Materialstärke an Biegestelle

Wie bestimmt man den Mindestbiegeradius?

Jeder Federwerkstoff hat einen eigenen Mindestbiegeradius. Dieser ist abhängig von der Zusammensetzung der Legierung, der Materialstärke und dem Streckgrenzenverhältnis. Das ist das Verhältnis der Dehngrenze oder Elastizitätsgrenze (Rp) zur Zugfestigkeit (Rm) des Werkstoffs. Bei Federstahlsorten beträgt diese in der Regel über 85 Prozent. Bei Baustahl liegt im Vergleich dazu das Streckgrenzenverhältnis bei nur etwa 40 Prozent – auch niedrigere Werte sind denkbar.

Um den Mindestbiegeradius zu ermitteln, müssen verschiedene Faktoren berücksichtigt werden. Nachfolgend eine Übersicht der wichtigsten Größen:

- Federstahltyp

- Federstahlstärke

- Zugfestigkeit

- Biegeverfahren

- Biegewerkzeuge

- Biegegeschwindigkeit

- Walzrichtung des Federstahls

- Presskraft

Die Elastizität gilt als ein Hauptmerkmal des Federstahls. Erreicht wird sie beim Herstellungsprozess durch eine spezielle Legierung durch Zugabe von Silizium (Si), Mangan (Mn), Chrom (Cr), Vanadium (V), Molybdän (Mo) und Nickel (Ni). Grundsätzlich gilt: Die Elastizität ist bei Federstählen mit höherer Zugfestigkeit niedriger als bei geringerer Zugfestigkeit. Bei Werkstoffen mit höherer Zugfestigkeit muss daher der Mindestbiegeradius größer angesetzt werden.

Für die unterschiedlichen Federstahlsorten wie das normale Federstahlblech C75S, die korrosionsbeständigen Edelstahlsorten 1.4310, 1.4568 und 1.4401, die unmagnetische Federbronze CuSn6 und des Kupfer-Beryllium-Federstahls CuB2 sowie den warmfesten Federstählen Nimonic 90, Inconel X-750 und 718 werden die genauen Mindestbiegeradien bei Gutekunst Formfedern beschrieben und in Probebiegungen ermittelt und verwaltet.

Was sollte beim Biegen beachtet werden?

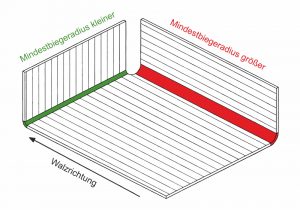

Ein wichtiger Faktor beim Biegeumformen ist unter anderem die Walzrichtung des Federstahlblechs. Denn durch die Streckung des Materials beim Walzen entsteht ein faserartiges Werkstoffgefüge. Die Dehnung der Fasern stellt sich immer in Walzrichtung ein. Wird das Stahlblech entlang der Walzrichtung gebogen, kann es vorzeitig brechen. Der Mindestbiegeradius muss in einem solchen Fall größer sein. Wird das Werkstück – etwa eine Formfeder, Flachformfeder oder das Metallbauteil – dagegen quer zur Walzrichtung gebogen, ist ein kleinerer Mindestbiegeradius möglich.

Zudem spielt beim Biegen auch die Ermittlung der benötigten Presskraft eine wichtige Rolle. Um den Federstahl dauerhaft umzuformen, muss der Wert der Dehngrenze überschritten werden. Ist dies nicht der Fall, kehrt das Metall in den ursprünglichen Zustand zurück. Erst eine Belastung über der Dehngrenze sorgt für eine plastische Verformung. Dabei ist unbedingt darauf zu achten, dass die Zugfestigkeit des Federwerkstoffs nicht überschritten wird, da sonst das Material beschädigt werden könnte.

Damit das Material vor allem bei dickeren Materialstärken und kleinen Biegeradien nicht reißt oder sich sogar Quetschfalten bilden, ist es erforderlich, dass für die verschiedenen Biegeradien eine große Auswahl an verschiedenen Werkzeugen zur Verfügung steht.

Federauslegung von Gutekunst Formfedern

Bei Gutekunst Formfedern müssen Sie sich über solche möglichen Probleme keine Gedanken machen. Denn Gutekunst entwickelt von Anfang an mit Ihnen gemeinsam die passende Flachformfedern oder Formfedern.

Bei Interesse senden Sie uns einfach Ihren Anwendungsfall für eine Flachformfeder oder Formfeder mit den gewünschten Eigenschaften über unser Anfragebutton Formfedern oder an info@gutekunst-formfedern.de.

Anfrage Formfedern & Blattfedern

Weitere Informationen finden Sie auch hier: