Wenn es darum geht, Formfedern, Flachfedern, Blattfedern und Laserteile optimal und dauerhaft für den geplanten Einsatz auszulegen, ist auch der Korrosionsschutz ein wichtiges Thema. Neben den technischen Eigenschaften einer Metallfeder sind immer auch äußere Einflüsse mit zu berücksichtigen bevor Korrosion zum Problem wird. Denn je unedler das Metall, umso intensiver ist die Materialzerstörung. Bei der Korrosion wandelt sich Metall in Verbindung mit Sauerstoff in Rost um, oder es kommt zur stellenweisen Abtragung des Metalls. Doch welche Korrosionsarten kommen häufig vor, und welche Maßnahmen helfen dagegen?

Table of Contents

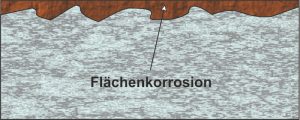

Flächenkorrosion

Die häufigste Form ist die Flächenkorrosion. Sie gilt als eher weniger gefährliche Korrosionserscheinung, entsteht meist durch Witterungseinflüsse und wird durch Feuchtigkeit, Staub oder Gase verstärkt. Sie zeigt sich meist durch ihre rötliche Färbung. Flächenkorrosion tritt auf der ganzen Werkstoffoberfläche oder zumindest auf einem großen Teil davon in etwa gleicher Geschwindigkeit auf. Hierbei bilden sich anodische, also Metall auflösende, und kathodische, Elektronen verbrauchende, Teilbereiche.

Die häufigste Form ist die Flächenkorrosion. Sie gilt als eher weniger gefährliche Korrosionserscheinung, entsteht meist durch Witterungseinflüsse und wird durch Feuchtigkeit, Staub oder Gase verstärkt. Sie zeigt sich meist durch ihre rötliche Färbung. Flächenkorrosion tritt auf der ganzen Werkstoffoberfläche oder zumindest auf einem großen Teil davon in etwa gleicher Geschwindigkeit auf. Hierbei bilden sich anodische, also Metall auflösende, und kathodische, Elektronen verbrauchende, Teilbereiche.

Flächenkorrosion kann je nach Werkstoff auch für eine gewollte Passivierung der Werkstückoberfläche sorgen. Die entstehende Deck- oder Passivschicht reduziert oder verhindert weitere Korrosion. Störungen oder Beschädigungen der Passivschicht führen an diesen Stellen jedoch zu Muldenkorrosion. Um Flächenkorrosion zu verhindern, muss für die Formfeder, Flachfeder, Blattfeder oder das Laserteil der richtige Werkstoff oder die richtige Oberflächenbehandlung gewählt werden.

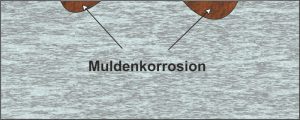

Muldenkorrosion

Die Muldenkorrosion ist eine Sonderform der Flächenkorrosion. Dabei bleiben die anodischen und kathodischen Bereiche an der Metalloberfläche ortsfest. Bei leichten Unregelmäßigkeiten in der Materialzusammensetzung wird die Oberfläche nicht gleichmäßig, sondern an manchen Stellen etwas tiefer angegriffen. In beiden Fällen ist der Schaden eher optisch und kann rechtzeitig erkannt werden.

Die Muldenkorrosion ist eine Sonderform der Flächenkorrosion. Dabei bleiben die anodischen und kathodischen Bereiche an der Metalloberfläche ortsfest. Bei leichten Unregelmäßigkeiten in der Materialzusammensetzung wird die Oberfläche nicht gleichmäßig, sondern an manchen Stellen etwas tiefer angegriffen. In beiden Fällen ist der Schaden eher optisch und kann rechtzeitig erkannt werden.

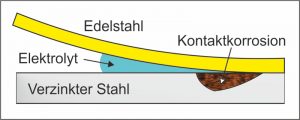

Kontaktkorrosion

Die Kontaktkorrosion entsteht durch elektrochemische Reaktion zweier unterschiedlicher metallischer Werkstoffe oder anderer elektronenleitender Festkörper. Sie kann auftreten, wenn unterschiedlich edle Metalle über eine Leitflüssigkeit in engem Kontakt stehen, etwa bei der Berührung einer Formfeder aus Edelstahl mit einem verzinkten Stahl. Das edlere Metall fördert dann die Korrosion. Voraussetzung für diesen Prozess ist ein korrosives Medium zwischen den beiden Metallen, beispielsweise leitfähiges Wasser.

Die Kontaktkorrosion entsteht durch elektrochemische Reaktion zweier unterschiedlicher metallischer Werkstoffe oder anderer elektronenleitender Festkörper. Sie kann auftreten, wenn unterschiedlich edle Metalle über eine Leitflüssigkeit in engem Kontakt stehen, etwa bei der Berührung einer Formfeder aus Edelstahl mit einem verzinkten Stahl. Das edlere Metall fördert dann die Korrosion. Voraussetzung für diesen Prozess ist ein korrosives Medium zwischen den beiden Metallen, beispielsweise leitfähiges Wasser.

Metalle mit ähnlichen Korrosionspotenzialen können Kontaktkorrosion vermeiden. Alternativ lassen sich die Metalle isolieren (Kunststoff) oder durch eine Oberflächenbehandlung voneinander trennen.

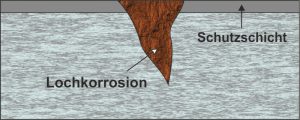

Lochkorrosion

Bei der Lochkorrosion fressen sich an bestimmten Stellen Hohlräume in das Metall. Enge, tiefe lochförmige Korrosionsnarben treten dann auf, wenn sich auf der Metalloberfläche sehr eng begrenzte Anodenbereiche bilden, während die übrigen Flächen kathodisch wirken. Lochkorrosion kann entstehen, wenn eine edlere metallische Deckschicht, etwa eine Verchromung, durch eine mechanische Beschädigung durchbrochen wird oder wenn Chlorid- oder Bromidionen Sauerstoff aus der Oxidschicht eines passivierten Metalls verdrängen.

Sind beispielsweise Chlorid-Ionen im Wasser enthalten, dann ist besonders rostfreier Stahl vom Lochfraß betroffen. Die Ursache für eine Kupfer-Lochkorrosion können edlere Metalle oder Sandkörner sein, die sich durch verunreinigtes Wasser auf dem Kupfer absetzen und an diesen Stellen das Material zerstören. Da die Lochkorrosion oft erst relativ spät bemerkt wird, kann sie großen Schaden verursachen.

Sind beispielsweise Chlorid-Ionen im Wasser enthalten, dann ist besonders rostfreier Stahl vom Lochfraß betroffen. Die Ursache für eine Kupfer-Lochkorrosion können edlere Metalle oder Sandkörner sein, die sich durch verunreinigtes Wasser auf dem Kupfer absetzen und an diesen Stellen das Material zerstören. Da die Lochkorrosion oft erst relativ spät bemerkt wird, kann sie großen Schaden verursachen.

Der Einsatz von Federstählen aus einer Chrom- und Molybdän-Legierung, beispielsweise Chrom-Nickel-Molybdän-Stahl X5CrNiMo17-12-2 / 1.4401, kann Lochkorrosion entgegenwirken.

Spannungsrisskorrosion

Die Spannungsrisskorrosion tritt bei statischer Belastung, insbesondere Zug- und Eigenspannung unterhalb der Streckgrenze auf. Metallteile sind dann gefährdet, wenn ein korrosives Medium auf einen anfälligen und reaktiven Werkstoff wie Chrom-Nickel-Stähle oder Kupfer-Zink-Legierungen unter Zugspannung wirkt. Von Spannungsrisskorrosion sind häufig Bauteile betroffen, die Salzwasser oder chemischen Belastungen ausgesetzt sind.

Nach Ablauf eines Ruhe-Zeitraumes bilden sich Mikrorisse, die nicht mit dem bloßen Auge erkennbar sind. Senkrecht zur Zugspannung breiten sich die Risse weiter aus. Diese Mikrokerben weisen erhöhte Spannungen am Kerbgrund auf, durch welche sie plastisch verformt werden. Da die Kerben unedler als der sie umgebende Werkstoff sind, wird zudem Material anodisch abgetragen. So steigt die Spannung im Kerbgrund stetig und führt schließlich ohne Vorwarnung zum Bruch und damit zum Bauteilversagen.

Nach Ablauf eines Ruhe-Zeitraumes bilden sich Mikrorisse, die nicht mit dem bloßen Auge erkennbar sind. Senkrecht zur Zugspannung breiten sich die Risse weiter aus. Diese Mikrokerben weisen erhöhte Spannungen am Kerbgrund auf, durch welche sie plastisch verformt werden. Da die Kerben unedler als der sie umgebende Werkstoff sind, wird zudem Material anodisch abgetragen. So steigt die Spannung im Kerbgrund stetig und führt schließlich ohne Vorwarnung zum Bruch und damit zum Bauteilversagen.

Um Spannungsrisskorrosion zu verhindern, müssen die auf das Metall einwirkende Zugspannung verringert und der richtige Federwerkstoff gewählt werden.

Korrosionsschutz bei Gutekunst

Sie wünschen nähere Informationen zum passenden Korrosionsschutz oder benötigen Beratung für den richtigen Federwerkstoff oder Oberflächenbehandlung für Ihre Formfeder, Blattfeder, Kontaktfeder, Flachfeder, Ihr Laserteil oder Ihr Stanzbiegeteil? Dann kontaktieren Sie unsere Experten. Die Technikabteilung von Gutekunst Formfedern GmbH erreichen Sie telefonisch unter (+49) 07445 85160 oder per E-Mail an: info@gutekunst-formfedern.de

Profitieren Sie vom neuen Formfedern-Shop

Der neue Formfedern-Shop von Gutekunst Formfedern bietet mehrere Vorteile in der Beschaffung von Formfedern, Flachfedern, Laserteilen und Blechteilen. Durch die einfache Bedienung, die transparente Online-Preiskalkulation und die schnelle digitale Abwicklung ist er für Konstrukteure, Techniker und Einkäufer eine echte Unterstützung. Endlich lassen sich maßgeschneiderte Metallformteile unkompliziert und zeitsparend konfigurieren, Preise kalkulieren, anfragen und bestellen – rund um die Uhr und mit maximaler Transparenz.

Probieren Sie es am besten gleich selbst aus unter https://shop.formfedern.com

Formfedern-Shop

Weitere Informationen:

Pingback:Technische Federn für die Medizintechnik - TechnologieBox

Pingback:Technische Federn für die Medizintechnik - Presse-Blog